Для автоматизации промышленных процессов применяют компактные электронные устройства, способные обрабатывать сигналы датчиков и управлять исполнительными механизмами. Эти модули заменяют релейные схемы, снижая затраты на обслуживание и повышая гибкость систем. В основе лежит микропроцессор, выполняющий заданную последовательность операций.

Программирование осуществляется через специализированные среды, такие как CODESYS или TIA Portal, где создаются алгоритмы на языках LD, FBD или ST. Цикл обработки данных включает три этапа: чтение входов, выполнение логики, обновление выходов. Скорость обработки достигает миллисекунд, что критично для задач управления движением или температурой.

Типичная область применения – конвейерные линии, где требуется синхронизация нескольких приводов. Например, в пищевом производстве модуль регулирует скорость упаковочной машины, учитывая сигналы фотоэлементов. Отказоустойчивость обеспечивается дублированием процессоров и встроенной диагностикой.

Программируемые логические модули: принцип действия

Цикл обработки данных включает три этапа: чтение входов, выполнение программы, обновление выходов. Скорость цикла варьируется от 1 мс до 100 мс в зависимости от модели. Например, Siemens S7-1200 выполняет обработку за 0,1 мс на простых задачах.

Критичные параметры выбора: количество дискретных входов/выходов (от 8 до 1024), наличие аналоговых портов (4-20 мА, 0-10 В), поддержка промышленных протоколов (Profibus, Modbus, Ethernet/IP). Для взрывоопасных зон требуются модели с защитой Ex.

Типичные сферы применения: управление конвейерами (до 200 м/мин), регулирование температуры (±0,5°C точность), контроль уровня жидкостей (погрешность 1 мм). В пищевой промышленности используют версии с защитой от влаги IP67.

Устройство и составные части промышленного логического модуля

Блок питания преобразует напряжение сети (220 В AC) в 24 В DC или 5 В DC. КПД качественных моделей превышает 85%. Рекомендуется использовать источники с запасом мощности 20-30%.

Интерфейсные модули обеспечивают связь по протоколам: Ethernet (100 Мбит/с), Profibus (12 Мбит/с), RS-485. Встроенные порты USB позволяют подключать HMI-панели.

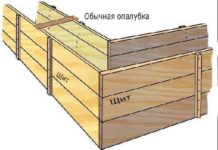

Корпус изготавливают из алюминия или композитных материалов. Степень защиты IP65 гарантирует устойчивость к пыли и влаге. Для монтажа на DIN-рейку предусмотрены защелки.

Пример типовой конфигурации: 16 дискретных входов, 8 релейных выходов, 4 аналоговых канала, встроенный Ethernet. Среднее время наработки на отказ – 100 000 часов.

Программирование и области применения управляющих устройств

Для написания кода используются специализированные среды: CODESYS, TIA Portal, RSLogix 5000. Языки стандарта IEC 61131-3 – LD, FBD, ST, SFC, IL – позволяют адаптировать решение под конкретную задачу.

Методы разработки логики

Лестничные диаграммы (LD) применяют для релейной автоматики, например, управления конвейерами. Текстовая запись (ST) подходит для сложных алгоритмов, таких как температурные регуляторы.

Типичный цикл обработки включает:

- Чтение входных сигналов (0.1–1 мс)

- Исполнение пользовательской программы (1–100 мс)

- Запись выходных значений (0.5–2 мс)

Сферы внедрения

Отладку выполняют через симуляторы или непосредственно на оборудовании с помощью HMI-панелей. Частота сканирования программы настраивается в диапазоне 10–1000 Гц в зависимости от критичности процессов.