Литье алюминия под давлением является одной из наиболее эффективных и широко используемых технологий производства металлических деталей. Этот процесс позволяет получать высокоточные, сложные по форме и качественные алюминиевые отливки, которые находят применение в самых разнообразных отраслях промышленности. В центре этой технологии, обеспечивающей ее успех и повторяемость, стоит пресс-форма – сложное инженерное сооружение, от качества проектирования, изготовления и эксплуатации которого напрямую зависят свойства конечного изделия и экономическая эффективность производства.

В данной статье мы подробно рассмотрим все аспекты применения пресс-форм для литья алюминия под давлением: от фундаментальных принципов процесса до тонкостей конструкции, выбора материалов, технологий производства и инновационных подходов, формирующих будущее отрасли. Мы погрузимся в мир высокоточных технологий, где каждый элемент пресс-формы играет ключевую роль в создании совершенных алюминиевых деталей. Более подробная информация на сайте ppform.ru/aluminium

Основы литья алюминия под давлением и роль пресс-форм

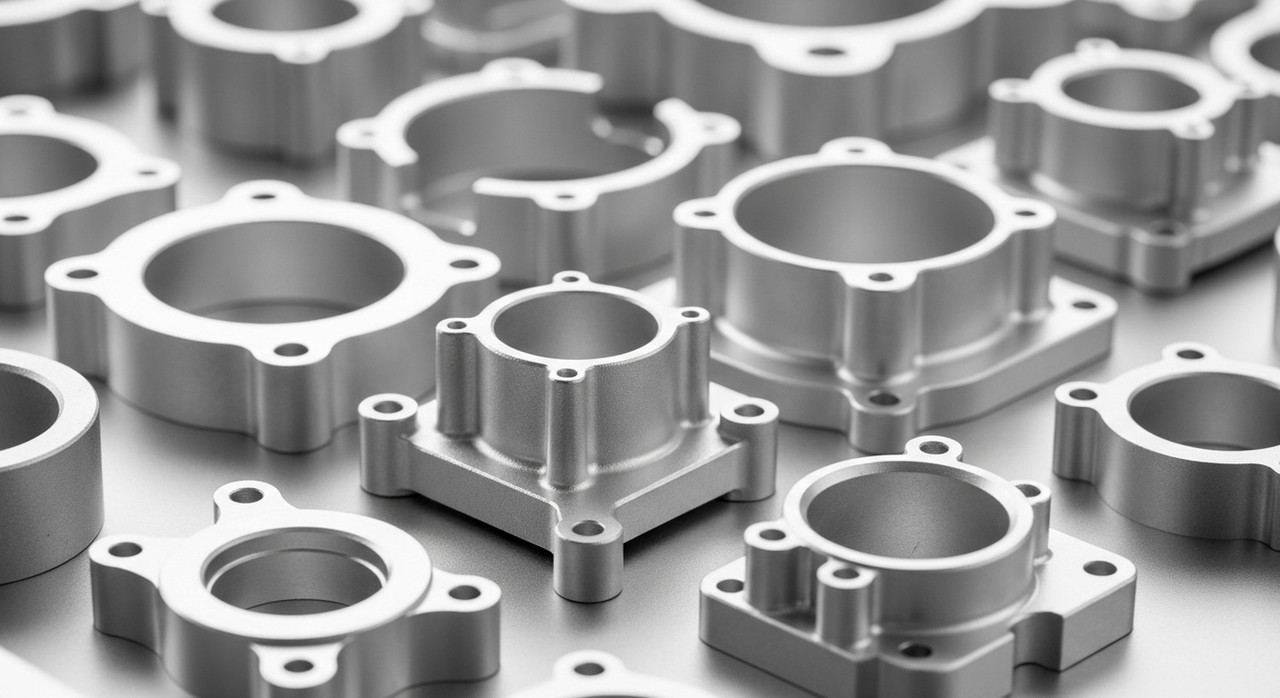

Литье алюминия под давлением – это передовой производственный метод, позволяющий получать детали со сложной геометрией и высокими механическими характеристиками. Его популярность обусловлена возможностью массового производства однотипных изделий с минимальными затратами на последующую механическую обработку.

Сущность и принципы процесса литья под давлением алюминиевых сплавов

Процесс литья под давлением включает в себя инжекцию расплавленного алюминиевого сплава под высоким давлением в металлическую форму (пресс-форму), где он быстро затвердевает. Высокое давление обеспечивает полное заполнение формы, минимизирует пористость и формирует структуру материала, устойчивую к механическим нагрузкам. Этот метод идеально подходит для производства тонкостенных и сложных деталей, требующих высокой размерной точности и гладкой поверхности.

Литье под давлением алюминиевых сплавов – это технология, сочетающая высокую производительность с возможностью создания сложных геометрических форм, недостижимых другими методами литья.

Функции и значение пресс-формы как ключевого элемента технологии

Пресс-форма является сердцем всей системы литья под давлением. Ее основная функция – формирование точной геометрии отливки. Кроме того, она должна выдерживать экстремальные термические и механические нагрузки, обеспечивать герметичность в процессе инжекции, отводить тепло от расплава для ускоренного затвердевания и, наконец, обеспечивать легкое извлечение готовой детали. Качество пресс-формы напрямую определяет точность, поверхностное качество и механические свойства конечных алюминиевых отливок, а также общую производительность и себестоимость продукции.

Преимущества метода для получения сложных и высокоточных деталей

Применение метода литья под давлением для алюминиевых сплавов предоставляет ряд значительных преимуществ:

- Высокая размерная точность: Минимальные допуски и стабильность размеров от отливки к отливке.

- Сложная геометрия: Возможность создания деталей с тонкими стенками, сложными внутренними каналами и тонкими элементами.

- Гладкая поверхность: Отливки часто не требуют дополнительной механической обработки поверхности.

- Высокая производительность: Автоматизированный цикл позволяет производить тысячи деталей в час.

- Механические свойства: Быстрое затвердевание под давлением способствует мелкозернистой структуре, улучшая прочность и износостойкость.

Классификация машин для литья под давлением (холодная и горячая камера)

Машины для литья под давлением делятся на два основных типа в зависимости от способа подачи расплава:

- Машины с горячей камерой (Hot-Chamber Die Casting): Металл постоянно находится в тигле, расположенном внутри печи, и подается в форму через гусиную шею и плунжер, погруженные в расплав. Этот метод идеально подходит для сплавов с низкой температурой плавления (например, цинк, магний), но для алюминия используется реже из-за высокой реактивности алюминия с материалами камеры при высоких температурах.

- Машины с холодной камерой (Cold-Chamber Die Casting): Расплавленный металл заливается в камеру литья из отдельной плавильной печи, после чего плунжер под высоким давлением выталкивает его в пресс-форму. Этот метод является основным для литья алюминия, так как он минимизирует контакт алюминия с компонентами машины при высокой температуре, снижая износ и коррозию.

Конструкция и функциональные элементы пресс-форм для литья алюминия

Пресс-форма для литья алюминия – это высокотехнологичное изделие, состоящее из множества сложных элементов, каждый из которых выполняет свою уникальную функцию, обеспечивая точность, качество и эффективность процесса.

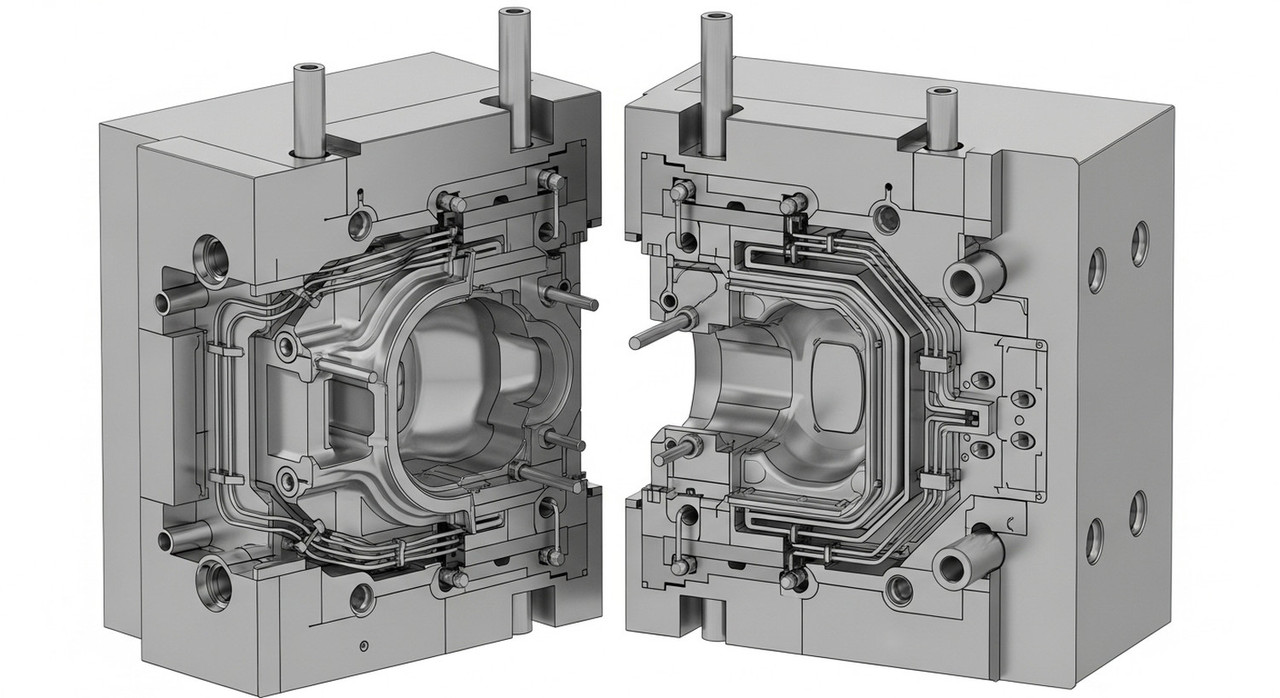

Общая компоновка пресс-формы: подвижная и неподвижная половины

Любая пресс-форма состоит из двух основных частей: неподвижной (со стороны инжекции) и подвижной (со стороны выталкивания). Неподвижная половина крепится к плите литьевой машины и содержит впускной канал для расплава. Подвижная половина также крепится к соответствующей плите машины и оснащена механизмом выталкивания отливки. Эти две половины должны быть точно подогнаны друг к другу для обеспечения герметичности и соосности во время смыкания.

Формообразующие элементы: матрицы, пуансоны, вкладыши

Формообразующие элементы – это детали, непосредственно контактирующие с расплавленным алюминием и формирующие геометрию отливки. К ним относятся:

- Матрицы: Основные части, образующие внешние поверхности отливки.

- Пуансоны: Создают внутренние полости и отверстия.

- Вкладыши: Используются для формирования мелких деталей, ребер, или для облегчения замены изнашиваемых участков без замены всей матрицы. Они позволяют быстро менять конфигурацию или ремонтировать отдельные части формы.

Система литников и прибыльников: назначение и оптимизация

Система литников – это каналы, по которым расплавленный алюминий поступает из сопла литьевой машины в формообразующую полость пресс-формы. Она включает в себя центральный литник, разводящие литники и впускные каналы. Прибыльники (или выпоры) – это дополнительные объемы металла, предназначенные для компенсации усадки металла при затвердевании, а также для сбора шлаков и газов, улучшая качество отливки. Оптимизация системы литников и прибыльников критически важна для равномерного заполнения формы, минимизации турбулентности и обеспечения плотной структуры отливки.

Система терморегулирования (охлаждения и нагрева): принципы работы и влияние на качество

Эффективное терморегулирование пресс-формы – залог стабильности процесса и качества отливок. Система включает в себя каналы для циркуляции охлаждающей жидкости (воды или масла) или нагревательные элементы. Она поддерживает оптимальную и равномерную температуру формообразующих поверхностей. Охлаждение ускоряет затвердевание отливки, сокращая цикл литья, а равномерность температуры предотвращает термические напряжения и деформации в отливке и пресс-форме, снижая вероятность дефектов и продлевая срок службы инструмента.

Механизмы выталкивания отливки и его разновидности

После затвердевания отливки ее необходимо безопасно извлечь из формы. За это отвечает механизм выталкивания, расположенный в подвижной половине пресс-формы. Основные разновидности:

- Выталкивающие штифты (стержни): Наиболее распространенный тип, толкают отливку в определенных точках.

- Выталкивающие втулки: Используются для кольцевых деталей или вокруг штифтов.

- Выталкивающие плиты: Обеспечивают равномерное выталкивание по всей поверхности.

- Выталкивающие ползуны/знаки: Применяются, когда часть отливки формируется ползуном.

Правильный расчет и расположение выталкивателей предотвращают деформацию и повреждение горячей отливки.

Дополнительные конструктивные элементы: ползуны, знаки, вентиляционные каналы

- Ползуны (Slide Cores): Используются для формирования поднутрений или боковых отверстий, которые невозможно получить простым размыканием формы. Они перемещаются перпендикулярно направлению размыкания формы.

- Знаки (Cores): Стержни, формирующие внутренние полости или отверстия в отливке. Могут быть стационарными или подвижными.

- Вентиляционные каналы: Тонкие пазы, по которым воздух и газы из полости формы выходят наружу во время инжекции расплава. Недостаточная вентиляция может привести к газовым порам и неполному заполнению.

Системы крепления и центрирования пресс-формы в литьевой машине

Пресс-форма должна быть надежно закреплена и точно отцентрирована в литьевой машине для обеспечения правильного смыкания половин и соосности со впускным соплом. Системы крепления обычно включают зажимные плиты, болты и клинья. Центрирующие элементы, такие как направляющие колонки и втулки, обеспечивают точное взаимное положение подвижной и неподвижной половин формы при каждом цикле смыкания, предотвращая смещение и износ формообразующих элементов.

Материалы, технологии изготовления и обработки пресс-форм

Срок службы, надежность и точность пресс-формы для литья алюминия в значительной степени определяются выбором материалов и технологиями ее изготовления. Учитывая экстремальные условия эксплуатации – высокие температуры, давления, термические циклы и абразивный износ – к инструментальным сталям предъявляются очень жесткие требования.

Требования к инструментальным сталям для пресс-форм (термостойкость, прочность, теплопроводность)

Для изготовления пресс-форм используются специальные инструментальные стали, обладающие уникальным сочетанием свойств:

- Термостойкость и термическая усталость: Способность выдерживать многократные циклы нагрева и охлаждения без образования трещин.

- Высокая твердость и прочность: Сопротивление деформации и износу под давлением и воздействием расплава.

- Теплопроводность: Эффективный отвод тепла от формообразующих поверхностей для контроля температуры и ускорения цикла.

- Коррозионная стойкость: Устойчивость к химическому взаимодействию с расплавленным алюминием (налипание).

- Ударная вязкость: Способность выдерживать динамические нагрузки без хрупкого разрушения.

Выбор основных марок сталей и специальных сплавов

Для пресс-форм литья алюминия под давлением наиболее распространены стали группы горячей обработки. Примеры:

- H13 (X40CrMoV5-1): Наиболее популярная сталь благодаря хорошему сочетанию термостойкости, прочности и вязкости.

- SKD61 (японский аналог H13): Обладает схожими характеристиками.

- 2344 (европейский аналог H13): Широко используется в Европе.

- Специальные сплавы: Для повышения ресурса и работы в более жестких условиях могут применяться никелевые или кобальтовые сплавы, а также порошковые стали, обладающие улучшенными свойствами.

Термическая обработка и ее влияние на свойства материалов пресс-форм

Термическая обработка – критически важный этап, определяющий конечные механические свойства стали. Она включает:

- Закалка: Нагрев до высокой температуры и быстрое охлаждение для получения высокой твердости.

- Отпуск: Нагрев до умеренной температуры после закалки для снижения хрупкости и повышения вязкости, сохраняя при этом достаточную твердость.

- Криогенная обработка (опционально): Дополнительное охлаждение до сверхнизких температур для увеличения твердости и износостойкости, а также стабилизации структуры.

Правильный режим термообработки значительно повышает ресурс пресс-формы и ее сопротивление термической усталости.

Применение защитных покрытий (PVD, CVD) для повышения износостойкости и адгезионной стойкости

Для дальнейшего улучшения характеристик поверхностей пресс-форм применяются специальные покрытия:

- PVD (Physical Vapor Deposition) покрытия: Тонкие слои нитрида титана (TiN), нитрида хрома (CrN), TiAlN и другие. Наносятся методом физического осаждения из паровой фазы. Они повышают твердость поверхности, износостойкость, снижают коэффициент трения и предотвращают налипание алюминия.

- CVD (Chemical Vapor Deposition) покрытия: Наносятся методом химического осаждения из паровой фазы при более высоких температурах. Могут образовывать более толстые и прочные слои, но требуют более щадящей геометрии формы из-за высоких температур процесса.

Эти покрытия значительно продлевают срок службы формообразующих элементов и улучшают качество отливок.

Этапы проектирования пресс-форм с использованием CAD/CAM/CAE систем

Современное проектирование пресс-форм невозможно без использования интегрированных CAD/CAM/CAE систем:

- CAD (Computer-Aided Design): Разработка 3D-модели отливки и самой пресс-формы, включая все элементы.

- CAE (Computer-Aided Engineering): Проведение инженерных расчетов, таких как анализ заполнения формы, моделирование тепловых процессов, расчет напряжений и деформаций. Это позволяет оптимизировать конструкцию, расположение литников и каналов охлаждения до начала физического изготовления.

- CAM (Computer-Aided Manufacturing): Генерация управляющих программ для станков с ЧПУ на основе 3D-моделей.

Этот комплексный подход минимизирует ошибки, сокращает время разработки и повышает качество конечного продукта.

Основные технологии изготовления: фрезерование, электроэрозионная обработка (ЭЭО)

Изготовление пресс-форм – это сложный многоступенчатый процесс:

- Высокоскоростное фрезерование: Основной метод для создания крупногабаритных и сложных форм. Современные фрезерные станки с ЧПУ обеспечивают высокую точность и скорость обработки.

- Электроэрозионная обработка (ЭЭО, EDM): Используется для получения углов, тонких пазов, глубоких карманов и других сложных элементов, которые трудно или невозможно получить механическим фрезерованием, особенно в закаленных сталях. Различают проволочную и прошивную ЭЭО.

Высокоточная механическая обработка: шлифовка, полировка и доводка

После основных этапов механической и электроэрозионной обработки следует финишная обработка для достижения требуемой чистоты поверхности и точности:

- Шлифовка: Используется для получения высокой точности размеров и уменьшения шероховатости на плоских и цилиндрических поверхностях.

- Полировка: Ручная или автоматизированная обработка для достижения зеркальной поверхности, что критически важно для качества отливки и облегчения ее извлечения.

- Доводка (притирка): Финишная обработка, обеспечивающая идеальное прилегание сопрягаемых поверхностей (например, половинок формы, ползунов), что гарантирует герметичность и отсутствие облоя.

Контроль качества и точности геометрии пресс-форм на этапе производства

На каждом этапе изготовления пресс-формы проводится строгий контроль качества:

- Измерение геометрических параметров с помощью координатно-измерительных машин (КИМ).

- Визуальный контроль поверхности.

- Испытания на твердость и анализ микроструктуры.

- Финальный контроль сборки и функциональных элементов.

Такой многоступенчатый контроль гарантирует соответствие пресс-формы проектной документации и готовность к высококачественному производству.

Эксплуатация, техническое обслуживание и решение типичных проблем пресс-форм

Даже самая качественно изготовленная пресс-форма требует правильной эксплуатации и регулярного технического обслуживания для обеспечения длительного срока службы и стабильного качества выпускаемых алюминиевых отливок.

Подготовка пресс-формы к работе: очистка, смазка, предварительный нагрев

Перед каждым производственным циклом или после длительного простоя пресс-форма должна быть тщательно подготовлена:

- Очистка: Удаление остатков предыдущего литья, пыли, смазки.

- Смазка: Нанесение термостойкой разделительной смазки на формообразующие поверхности. Смазка облегчает извлечение отливки, предотвращает ее прилипание к форме и защищает форму от термических ударов.

- Предварительный нагрев: Пресс-форма должна быть равномерно нагрета до рабочей температуры (обычно 180-300°C в зависимости от сплава) перед подачей расплава. Это предотвращает термические удары, улучшает заполняемость формы и снижает термические напряжения в материале пресс-формы.

Влияние основных параметров литья на срок службы пресс-формы и качество отливок

Ряд параметров процесса литья оказывает прямое влияние на ресурс пресс-формы и качество продукции:

- Температура расплава: Слишком высокая температура увеличивает термическую нагрузку на форму.

- Давление инжекции: Чрезмерно высокое давление может вызывать эрозию и деформацию формы.

- Скорость инжекции: Высокая скорость может приводить к турбулентности и эрозии.

- Температура пресс-формы: Неоптимальная температура влияет на скорость охлаждения, усадку и вероятность термического шока.

- Время выдержки под давлением: Недостаточное время может привести к усадке и пористости.

Оптимизация этих параметров позволяет достичь баланса между производительностью, качеством и долговечностью оборудования.

Регламент технического обслуживания и уход за пресс-формой в процессе эксплуатации

Регулярное техническое обслуживание (ТО) является залогом бесперебойной работы:

- Ежесменное ТО: Очистка, проверка смазки, визуальный осмотр на наличие повреждений.

- Плановое ТО (периодическое): Полная разборка, тщательная очистка, проверка всех элементов на износ, замена изношенных частей, проверка системы охлаждения. Периодичность зависит от интенсивности эксплуатации и типа формы.

- Внеплановое ТО: При возникновении неисправностей или ухудшении качества отливок.

Своевременное обслуживание предотвращает развитие мелких дефектов в крупные поломки.

Типичные виды износа и повреждений: термическая усталость, эрозия, налипание алюминия

Пресс-формы подвержены различным видам износа:

- Термическая усталость (Heat Checking): Образование мелких трещин на поверхности формы из-за многократных циклов нагрева-охлаждения. Это наиболее распространенная проблема.

- Эрозия: Вымывание материала формы расплавленным металлом, особенно в областях с высокой скоростью потока (литники, впускные каналы).

- Налипание алюминия (Soldering): Адгезия алюминиевого сплава к поверхности формы, вызванная химическим взаимодействием при высоких температурах. Приводит к шероховатости отливки и затрудняет ее извлечение.

- Механический износ: Истирание от движения ползунов, выталкивателей.

- Деформация: Изменение геометрии формы под воздействием высоких температур и давлений.

Методы диагностики состояния пресс-форм и прогнозирование их ресурса

Для своевременного выявления проблем и планирования ремонта применяются следующие методы:

- Визуальный осмотр: Регулярный контроль поверхности на наличие трещин, сколов, налипаний.

- Неразрушающий контроль: Ультразвуковой, магнитопорошковый, капиллярный контроль для выявления скрытых трещин.

- Измерение геометрии: Сравнение фактических размеров с эталонными.

- Мониторинг параметров процесса: Анализ изменений давления, температуры, времени цикла, которые могут указывать на проблемы с формой.

Прогнозирование ресурса основано на статистике отказов и данных мониторинга.

Ремонт и восстановление поврежденных пресс-форм: лазерная наплавка, сварка

При обнаружении повреждений пресс-формы могут быть восстановлены:

- Лазерная наплавка: Точное нанесение нового материала с помощью лазера для заполнения трещин, восстановления изношенных участков. Позволяет восстанавливать геометрию с минимальным термическим воздействием на остальную часть формы.

- Сварка: Используется для более крупных повреждений, но требует тщательного контроля процесса для предотвращения деформаций и изменения свойств материала.

- Механическая обработка: Шлифовка, фрезерование для удаления поврежденных слоев или коррекции геометрии.

Влияние своевременного обслуживания на экономическую эффективность производства

Своевременное и качественное обслуживание пресс-форм оказывает прямое положительное влияние на экономику производства:

- Продление срока службы: Максимизация отдачи от инвестиций в дорогостоящую оснастку.

- Снижение брака: Поддержание качества отливок на высоком уровне.

- Сокращение простоев: Минимизация незапланированных остановок производства из-за поломки формы.

- Оптимизация затрат: Планирование ремонтов и замен, что позволяет избежать дорогостоящих аварийных ситуаций.

Инвестиции в профилактическое обслуживание пресс-форм многократно окупаются за счет стабильности производства и высокого качества продукции.

Области применения, преимущества и инновации в производстве пресс-форм

Литье алюминия под давлением с использованием пресс-форм является неотъемлемой частью современного промышленного производства, постоянно развиваясь за счет внедрения новых технологий и материалов.

Ключевые отрасли применения алюминиевых отливок, полученных под давлением (автомобилестроение)

Алюминиевые отливки под давлением широко используются в различных отраслях, но особенно доминируют в:

- Автомобилестроение: Блоки цилиндров, головки блоков, картеры коробок передач, детали шасси, кронштейны, компоненты рулевого управления, диски колес. Легкость алюминия способствует снижению веса автомобиля и экономии топлива.

- Авиастроение: Компоненты корпусов, кронштейны, детали двигателей (где применим алюминий).

Использование в электротехнической и электронной промышленности (корпуса, радиаторы)

В этих секторах алюминиевые отливки ценятся за отличную теплопроводность, электропроводность и легкость:

- Корпуса: Защитные корпуса для электроники, светодиодных светильников, электродвигателей, приборов связи.

- Радиаторы: Эффективные радиаторы для отвода тепла от электронных компонентов и силовых агрегатов.

- Разъемы и переходники: Компоненты, требующие высокой точности и стабильности.

Применение в производстве бытовой техники, спортивного инвентаря и медицинских изделий

Благодаря универсальности и эстетическим качествам, алюминиевые отливки находят применение и здесь:

- Бытовая техника: Корпуса кофемашин, блендеров, элементы пылесосов, части кухонных комбайнов.

- Спортивный инвентарь: Компоненты велосипедов, спортивного снаряжения, туристического оборудования.

- Медицинские изделия: Части корпусов медицинского оборудования, элементы диагностических аппаратов, где требуется точность и надежность.

Экономические и технические преимущества использования пресс-форм для крупносерийного производства

Применение пресс-форм для литья алюминия под давлением в крупносерийном производстве обладает неоспоримыми преимуществами:

- Низкая себестоимость единицы продукции: При больших объемах производства, несмотря на высокие первоначальные инвестиции в пресс-форму, стоимость каждой отливки становится минимальной.

- Высокая повторяемость: Каждая отливка идентична предыдущей, что критично для сборочных производств.

- Минимальная последующая обработка: Высокая точность и качество поверхности снижают или полностью исключают необходимость в механической доработке.

- Оптимизация материальных затрат: Возможность создания тонкостенных и легких деталей.

Тенденции развития: гибридные пресс-формы, аддитивные технологии в создании элементов

Индустрия литья под давлением не стоит на месте:

- Гибридные пресс-формы: Сочетание различных материалов и технологий в одной форме, например, с использованием керамических или композитных вставок для повышения термостойкости или снижения налипания.

- Аддитивные технологии (3D-печать): Применение 3D-печати для изготовления сложных внутренних каналов охлаждения (конформное охлаждение), которые невозможно создать традиционными методами. Это позволяет более эффективно отводить тепло, сокращая цикл литья и улучшая качество. Также 3D-печать используется для быстрого прототипирования формообразующих элементов.

Интеллектуальные системы мониторинга и оптимизации работы пресс-форм

Будущее за «умными» пресс-формами:

- Встроенные датчики: Использование датчиков температуры, давления, расхода охлаждающей жидкости непосредственно в теле пресс-формы.

- Системы реального времени: Мониторинг и анализ данных в реальном времени позволяют оперативно корректировать параметры литья, предотвращать брак и оптимизировать процесс.

- Предиктивное обслуживание: Анализ данных помогает прогнозировать износ и потребность в обслуживании, минимизируя незапланированные простои.

Перспективы использования новых материалов и методов обработки для повышения эффективности и ресурса пресс-форм

Исследования продолжаются в направлении:

- Новые инструментальные стали: Разработка сплавов с улучшенной термостойкостью, коррозионной стойкостью и вязкостью.

- Улучшенные защитные покрытия: Новые поколения PVD/CVD покрытий с еще лучшими адгезионными и барьерными свойствами.

- Композитные материалы: Использование вставок из керамики или металломатричных композитов в наиболее нагруженных зонах.

- Суперфинишная обработка: Разработка методов обработки поверхностей, обеспечивающих идеальную гладкость на наноуровне для минимизации трения и налипания.

Все эти инновации направлены на дальнейшее повышение эффективности, снижение затрат и расширение возможностей технологии литья алюминия под давлением, укрепляя ее позиции как одного из ключевых методов современного машиностроения.